- 首页

- 关于恩太

- 产品展示

- 应用领域

- 技术服务

- 技术中心

- 技术文章

- 第三十八期 喷丸机在喷丸过程中...

- 第三十七期 铸造件的喷丸强化

- 第三十六期 喷丸机和抛丸机的区别

- 第三十五期 喷丸处理对齿轮动态齿...

- 第三十四期 抛丸机的结构及工作原...

- 第三十三期 喷丸机的结构及工作原...

- 第三十二期 抛丸工艺及抛丸机本体...

- 第三十一期 弹丸硬度测试方法的比...

- 第三十期 阿尔门试片厚度与弧高值...

- 第二十九期 喷丸处理对增材制造(...

- 第二十八期 覆盖率:发展,测量,...

- 第二十七期 螺旋重力筛分原理

- 第二十六期 喷丸表面的塑性延伸以...

- 第二十五期 影响阿尔门弧高值的试...

- 第二十四期 喷丸在零件表面引入的...

- 第二十三期 喷丸后零件的X射线残...

- 第二十二期 水喷强化与水喷丸强化

- 第二十一期 丸料束流的性能

- 第二十期 丸料束流的喷丸强度变化...

- 第十九期 喷抛丸过程中的磨损以及...

- 工艺书籍

- 喷丸标准

- ISO 8501-8504 关于...

- J441/J442/J443/J...

- 喷丸设备需要满足的粉尘排放标准介...

- 通用动力(GE)喷丸强化标准(中...

- AC7117族NADCAP审核准...

- 阿尔斯通动力(ALSTOM Po...

- VW50019大众公司齿轮残余压...

- HB Z 26-92 &2011...

- ASTM E11-2016 筛网...

- 国际上常用喷丸标准汇总表(英)

- SAE AMS 2432 计算机...

- ZF集团喷丸标准

- 美国伊顿金属零件喷丸强化标准:T...

- SAE J2277-201304...

- SAE J2597-2010(英...

- AMS 2431/1-8 八种丸...

- 金属零件喷丸标准AMS-S-13...

- 金属零件喷丸标准 AMS-S-1...

- 钢丝切丸标准-VDFI8001(...

- SAE AMS 2430 《自...

- 工具表单

- 软件下载

- 技术文章

- 新闻动态

- 公司新闻

- 科技引领未来-恩太集团2024年...

- 温柔的怪兽-恩太monster巨...

- 网带通过式抛丸机在齿轮毛坯锻件领...

- 机床节能环保先锋-永磁变频节能液...

- 恩太集团除尘环保业务介绍

- 第四代喷丸工作站解决方案

- 抛丸清理自动化在中小型板材领域的...

- 恩太集团携各分厂祝大家元旦快乐

- 恩太集团机器业务介绍-专访机器业...

- 恩太集团装备制造OEM业务介绍

- 精益来自于精准的设计-恩太LEA...

- 买设备不再是您唯一的选择 恩太...

- 庆!恩太集团-天津八厂正式建立,...

- 举国同庆荣耀中华-上海恩太祝伟大...

- 第三代抛丸清理机在各领域展现非凡

- 齿轮喷丸机自动化技术发展历程

- 重庆大学-恩太喷丸强化联合试验中...

- ISO/TS169...

- 恩太抛丸助力纳铁福全球最先进精锻...

- 恩太集团祝大家三八女神节快乐

- 售后新闻

- 恩太EMP-您的喷丸机升级改造专...

- 北京采埃孚—抛丸机维护保养

- 采埃孚喷(抛)丸设备升级维护

- 常熟美桥喷丸机大修

- 比亚迪抛丸机搬迁 — 附升级改造...

- 慕贝尔进口抛丸机维护升级—老设备...

- 尚顺抛丸机升级改造—设备工艺问题...

- 上海中国弹簧厂—数台抛丸机筛分系...

- 芜湖本特勒—抛丸机维护改造 焕然...

- 中车福伊特—吊挂机设备大换血

- 荆州法雷奥—小翻料履带机售后回访

- 常熟美桥-进口喷丸机大修改造

- 上汽齿-五工位抛丸机回炉再造

- 采埃孚-进口吊挂式抛丸机升级改造...

- 惠州比亚迪-吊挂式抛丸机搬迁项目

- 上海汽车变速器4分厂-同步器齿套...

- 常熟美桥-进口喷丸机气动隔膜阀改...

- 江苏太平洋精锻-2014年产的2...

- 上汽齿-抛头改造2年后的故事

- 天津ZF风电传动-年度维保

- 培训新闻

- 培训结束:2021第二届AST售...

- 培训结束:2021第十一届PPQ...

- 恩太培训体系介绍

- 培训结束:2021首届AST售后...

- 培训结束:2021第十届PPQC...

- 培训通知:2021PPQC齿轮领...

- 上海恩太开启喷丸PPQC社区,共...

- 培训结束:2019年喷丸质量管理...

- 培训通知:2019年喷丸质量管理...

- 培训结束:2019年喷丸质量管理...

- 培训通知:2019年喷丸质量管理...

- 培训结束:2019年喷丸质量管理...

- 培训通知:2019年喷丸质量管理...

- 培训结束:2019年喷丸质量管理...

- 培训通知:2019年喷丸质量管理...

- 2018年喷丸质量管理体系冬季班...

- 2018年喷丸质量管理体系培训(...

- 2018年喷丸质量管理体系培训(...

- 2018年PEENTECH喷丸质...

- 第五届全国喷丸技术学术会议暨国际...

- 公司新闻

- 联系我们

- 喷丸加工分站

技术中心

TECHNICAL CENTER第二十一期 丸料束流的性能

发布时间:2017/9/25 14:11:53

引 言

喷丸过程包含三个要素:丸料束流、设备和工件。这三个因素共同决定了喷丸的核心参数:喷丸强度和覆盖率。图1表示了这三种因素的交联作用。

图1 喷丸因素的交联作用

(其中SS表示丸料束流、M表示设备、W表示工件)

图1表示了喷丸过程的所有因素。对于一个具体的喷丸过程,工件的参数(例如材料、硬度、尺寸和形状)都已由客户制定好。喷丸核心参数(喷丸强度和覆盖率)以及丸料的型号与尺寸也会预先制定好。喷丸工程师所需要做的就是设置合适的丸料束流和设备参数,即SS/M,来满足客户的要求。本篇文章中的“参数”表示的是可测量的以及可变化的决定喷丸操作输出值的量。

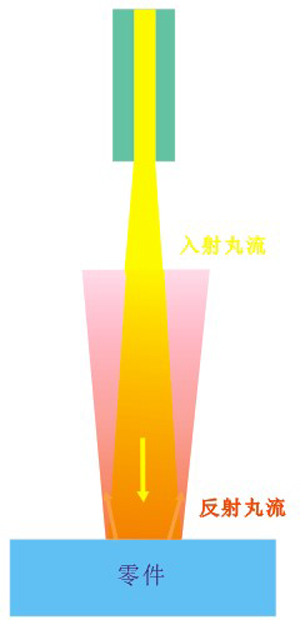

丸料束流由两部分组成,即“入射丸流”和“反射丸流”。入射丸流从喷嘴中喷出,而反射丸流是从零件上反弹回来的丸料组成。本篇文章主要是对这两种丸流进行定量分析。采用丸粒之间互相碰撞的案例来表征如何使用性能定量的方法分析喷丸的重要问题。

入射丸流的最简单几何模型就是切去顶端的正圆锥体。这意味着圆锥体的顶点是缺失的,同时中心轴与底部成直角且圆锥体的底部为圆形。入射丸流的性能是由以下五个参数的量级以及交联作用决定的。

1、丸流量;

2、喷枪直径;

3、圆锥角;

4、丸料;

5、丸料速度。

主要参数

图2为切去顶端的正圆锥体以及丸流重要的五个参数的示意图。

丸流量,指的是从喷嘴中喷出的丸料质量速率。在设备中设置的该参数可允许有一定的精度误差。例如,在磁控阀中设置丸流量6公斤/分钟,相当于100g/s。

喷枪直径,D0的量级一般为几个毫米,会随着使用发生磨损而变大。

圆锥角,2α 是一个非常重要的参数,决定了丸料束流的散布情况。该值的大小主要取决于喷枪的种类以及长度直径比。较长且狭窄的喷枪相较于较短且宽大的喷枪,其圆锥角会更小。收敛孔/发散孔的喷嘴喷出丸料束流的圆锥角由发散角决定。目前工厂使用的喷枪的圆锥角一般在5~45°。

丸料速度,v主要由压缩空气的压力决定。其大小可以使用高速摄像机或者感应设备进行测量。还有一种间接的方法,就是通过在已知硬度的材料上测试丸料击打后留下来的凹坑直径进行测算。需要指出的,丸料速度的大小会受到丸流量值的大小影响。

丸料,为具体的喷丸操作中使用的丸料类型,例如S230。相关的规范会确保丸料的化学成分、硬度和尺寸范围。

图2.切去顶端的正圆锥体以及丸流重要的五个参数的示意图

几何特征

切去顶端的正圆锥体模型可以表征大部分的丸料束流。图3显示了这种模型的重要尺寸特征。

在圆锥体任意距离S处的圆形截面上得到的圆的直径为AB,其面积可得πAB2/4。该面积随着S和分散角2α的增加而增加。图3显示了相关情况的几何特征。

喷枪直径D0和半顶角α定义了丸料束流的参数

圆锥体具有假象的原点O,横截面的圆形直径为DS,会随着离喷枪的距离S而变化。公式(1)给出了横截面直径、喷嘴直径以及圆锥半顶角之间的关系。

图3. 入射丸流的圆锥形模型的几何特征

DS= D0+2S.tan α (1)

我们只有知道tan α的值,才能使用公式(1)。而要得到α角,我们可以进行试验得到。比如,使一束丸料束流以垂直的角度喷一个静止的平板,然后测试平板的喷丸区域(由100%覆盖率的凹坑组成)的直径,DS。测试出喷嘴的直径为D0,喷嘴至平板的距离为S。或者我们也可以使喷枪在与平板距离不变的情况下进行横向移动,然后测试出喷丸区域的平均宽度DS。通过公式(1)可得:

tan α=(DS-D0)/2S (2)

例如,一束丸料束流从10mm直径的喷嘴中喷出,在平板上形成的喷丸区域的直径为50mm,喷嘴至平板的距离为200mm。那么通过公式(2)我们可以得.tan α=(50-10)/400=0.10(5.7°)。由于已知tan α,我们可以得到距离喷嘴任何距离的丸料束流的横截面直径。同时,我们也可以估算丸料束流的横截面AS随着距离的变化公式:

AS=π(D0+2S.tan α)2/4 (3)

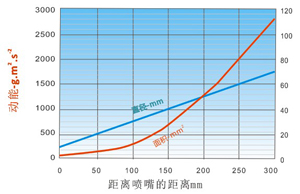

丸料束流的横截面直径随与喷枪的距离成线性函数关系,丸料束流的横截面面积随与喷枪的距离成二次函数关系,如图4所示。

图4. 喷丸束流横截面的直径与面积随与喷嘴的距离的关系(喷嘴直径10mm,分散角为5.7°)

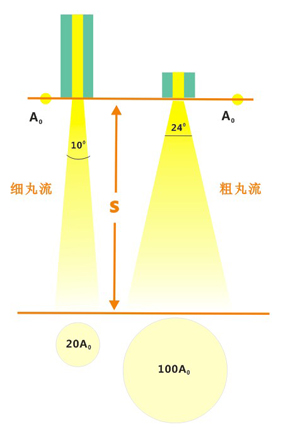

分散角2α的大小范围为5°~45°,具体大小取决于所用喷嘴的类型。一般情况下,分散角需控制在10°~24°,如图5所示。

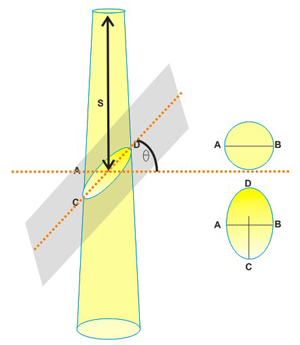

如果一个圆锥体被一个平面以一定的角度横截的话,可以形成一个椭圆的形状,如图6所示。

与喷嘴同样的距离S,椭圆的面积要比圆的面积(直径为AB)大。采用极近似值的方法,土元的长轴DC等于AB/cosθ。例如,如果θ等于45°,那么椭圆的面积为圆(直径为AB)的面积1.4倍,如图6中的右图所示。

图5. 细与粗的入射丸流示意图

图6.圆锥体被一个平面以一定的角度θ横截所形成的一个椭圆的形状

入射丸流的动力学性能

丸料束流是由巨多高速运动的丸粒组成。而这些在丸料束流中的丸粒是具备动力学特征的。同时,这些丸粒也具备静力学特征-尺寸分布,形状,材料,硬度和密度。喷丸设备的参数设定决定了丸料被送入喷丸束流中流量和速度,换句话说,就是决定了喷丸束流的动力学特征。

丸流量和丸流通量

丸流量MF为每单位时间丸料被输送到喷丸束流的质量。丸流通量MXS为每单位时间丸料流过一个特定面积的质量。因此可得:

MXS=MF/AS (4)

其中,AS为与喷嘴呈一定距离S的横截圆面的面积。

例如,当喷丸设备设置成每分钟从10mm圆喷嘴中喷出的丸流的质量为6kg,那么丸流量MF为100g.s-1。如果横截面AS为78.5mm2,那么丸流通量为1.27g.mm-2.s-1。丸流量MF是个常数,但是丸流通量会随着丸料束流的横截面发生改变。把AS代入到公式(3)中,可以得到如下公式:

MXS=4MF/[π(D0+2S.tanα)2] (5)

例如,如果MF=100.g.s-1,D0=10mm,S=200mm以及α=3.4°,那么MXS=0.11g.mm-2.s-1。

粒流量和粒通量

粒流量PF为每单位时间丸料被输送到喷丸束流的数量。粒流通量PXS为每单位时间丸料流过一个特定面积的数量。如果我们知道粒通量的数值,那么我们就可以预测丸料束流在零件上制造凹坑的速率。

丸粒流的公式如下:

PF=MF/m (6)

其中m为输送到丸料束流中丸粒的平均质量。

最简单的测试m的方法就是对已知数量的丸粒进行称重。称重设备为高精度的天平。通过该方法我们可以得到型号为S70、S170、S230和S930铸钢丸的丸粒平均质量m分别为0.12/0.54、1.48和89.8mg。如果丸流量为100g.s-1,那么相应的粒流量分别为830,000、190,000、68,000和1,100s-1。作为一个大概的值,不同尺寸的丸料,其数量可以从约一百万到约一千(以丸流量100g.s-1为例)。

粒通量PXS由下式可得:

PXS=PF/AS (7)

例如,一个36mm直径的丸料束流击打一个平板。喷丸区域大约为1000mm2。那么对于不同尺寸的丸料,丸料束流在零件上打击的速率为1000粒到1粒每平方毫米每秒。

丸粒空间密度和丸粒占有空间

有两个重要的问题,一是“丸料束流在空间中每单位体积的丸粒数量是多少?”,二是“丸料束流中每个丸粒平均占有的空间是多少?”。

丸粒空间密度PSD是每单位空间体积重丸粒的数量。PSD的值取决于丸流量MF、丸粒速度v、圆锥体截面面积AS以及单位丸粒的平均质量,m。公式(8)给出了相应的关系式:

PSD=MF/(v.AS.m) (8)

例如,如果MF=40g.s-1,v=60m.s-1,AS=400mm2以及m=0.54mg(S170丸料),那么代入到公式(8)可以得到PSD=0.0031mm-3(或3.1每cm3)。

图7为每平方厘米三个丸粒的时滞模拟图(在前述例子中估算得出)。当丸粒的速度为60m.s-1以及移动距离为1cm时,时滞为1/6000秒。平均来讲,在该时间区间内,三个丸粒将进入到该立方体中,而另外三个丸粒将离开该立方体。丸粒的位置几乎是随机的(之所以说是几乎,是因为丸粒在同一瞬间不可能重叠)。

图7. 丸粒空间密度为3/cm3的入射丸粒时滞图

丸粒占有空间PSO是平均每个丸粒所占据的空间体积,其与PSD是成反比的,所以可得下式:

PSO=v.AS.pm/MF (9)

在上述所示例子中,PSO=323mm2,即等于在边长为约7mm的立方体中有一个丸粒。

飞行中的丸粒个数,N

飞行中丸粒的个数N为至喷嘴距离S的范围内,丸粒的总个数。可以通过下式进行估算:

N=MF×S/(v× m) (10)

例如,如果MF=40g.s-1,S=300mm,v=60m.s-1,m=0.54mg,那么可得N=370。

动能

每一束丸料束流在任意瞬间都会有大量的丸粒以很高的速度运动。每个丸粒都具有动能E,可以由下面最著名的公式得出,该公式适用于喷丸领域:

E=1/2mv2 (11)

其中,m为丸粒的质量,v为其速度。

一般来讲,丸粒的飞行速度范围为10~100ms-1。对于一个单独丸粒,通过已知丸粒速度和质量可以得到其动能。图8显示了对于不同的尺寸铸钢丸的动能与速度的对数曲线变化图。由于图中的能量范围太大,所以除了使用对数曲线图外,没有其它合适的表征方法。

图8 铸钢丸的能量与尺寸和速度的变化曲线

丸粒的动能与“饱和曲线”(即喷丸强度)有着直接的联系。另一方面,覆盖率与丸料束流的动能通量和喷丸时间相关。

动能流量KEF是每单位时间进入丸料束流中的总动能,即E/t。使用公式(11)我们可得:

KEF=1/2MF.v2 (12)

例如,一束丸料束流中,MF为0.1kg.s-1(6kg/min),丸粒的飞行速度为60m.s-1,代入公式(12)可得丸料动能为180kg.m2.s-3,相当于180W。

动能通量KFX,是每单位时间每单位面积进入丸料束流中的总动能,可以使用公式(7)和公式(11)得到下述公式:

KFX=1/2mv2.PF/AS (13)

反射丸流的特性

丸料从零件表面反弹之后会形成一个反射的丸流,该丸流会与入射丸流发生互相影响。反射丸流的几何特征很大程度上取决于受喷零件的表面特征。因此对于反射丸流的特性不能一概而论。图9仅仅显示了一种情况,即一束较细的丸流从一个零件平直的表面反弹的状态。在距离零件表面非常近的区域,反射丸流的空间密度要大于入射丸流。例如,假设入射丸流的速度为60m.s-1,空间密度为每平方厘米3个,反射丸流的速度为45m.s-1,那么反射丸流的空间密度平均为每平方厘米4个。

图9 由入射丸流产生的反射丸流

实例研究-丸粒之间的碰撞

反射丸流的一个非常重要的特性就是为丸粒之间的碰撞提供了机会。一些反射丸粒一定会和入射丸粒发生碰撞。碰撞的程度从“轻微碰擦”到“迎面相撞”不等。“迎面相撞”的情况可以导致丸粒发生破碎,这是因为碰撞的相对速度是两个丸粒的速度之和,就像车祸发生时一样。反射速度取决于入射速度以及丸粒与零件表面之间的恢复系数。举一个典型的例子,反射速度是入射速度的70%,入射速度为60m.s-1,那么入射丸粒和反射丸粒在“迎面相撞”时的相对速度将达到100m.s-1左右(220英里/小时)。碰撞发生后,丸粒的飞行轨迹将会发生偏离,那么和没有碰撞的情况相比,丸粒的入射角度将不会那么理想。丸粒之间严重碰撞的相对速度要比丸粒和零件之间的碰撞要大的多,所以这也是导致丸料发生破损的主要原因,尤其是对于那些相对比较脆的丸料来说。

那么接下来引出的重要问题是:“丸粒之间发生严重碰撞的可能性有多大?”以及“影响丸粒发生碰撞概率的因素是什么?”。可以采用下述的半描述的方法进行合理推算。如果需要更为精确的推算,那就需要复杂的统计分析方法了。

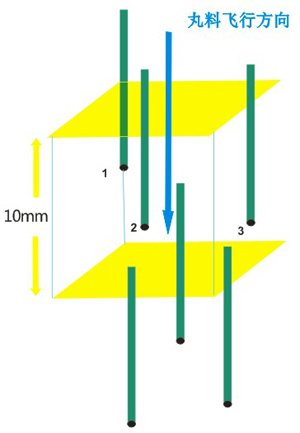

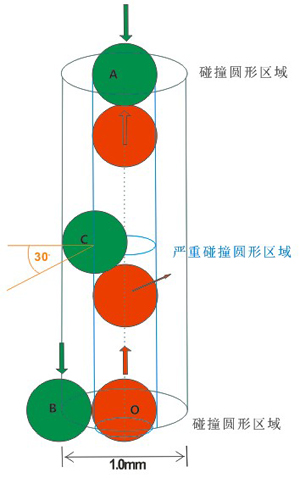

碰撞区域

假设有两个直径为0.5mm的丸粒,一个为入射丸粒,一个为反射丸粒,正在发生碰撞过程。如果要发生碰撞,那么其中一个丸粒的中心位置一定会位于1.0mm直径的碰撞圆形区域,而另一个丸粒的中心位置也是如此,如图10所示。如果入射丸粒的中心位置在A点处,那么其将会和反射丸粒发生迎面相撞。如果入射丸粒的中心位置在B点处,即在碰撞圆形区域的边缘处,那么将仅会和反射丸粒发生相擦。“碰撞圆形区域”的面积为π.d2,其中d为丸粒的直径。

发生相擦的碰撞将不会对入射丸粒的喷丸效果产生影响。“严重碰撞”可以被定义为入射丸粒的中心位置位于碰撞圆形区域一半的区域,对于这种碰撞的情况,入射丸流的的碰撞角度为30°或者更小,如图10所示,此时发生严重碰撞时,入射丸粒的中心位置位于C点。“严重碰撞圆形区域”的面积为π.d2/4,其中d为丸粒的直径。

碰撞概率

对于两个丸粒的任何碰撞,碰撞概率p都取决于丸料的空间密度和丸料的直径。例如,在1平方厘米空间的两个直径为0.5mm的丸粒,其相撞的概率p等于碰撞圆形区域面积/立方体的面积,因此我们可以得到p=π/100或3.2%。严重碰撞圆形区域的面积仅为碰撞圆形区域的四分之一。因此,对于任意类型的碰撞,发生严重碰撞的概率仅为碰撞概率的四分之一,在上述的例子中,为0.8%。

图10. 入射丸流和反射丸流的碰撞圆形区域

在特定体积(1立方厘米)中单个入射丸粒发生任何类型碰撞的概率PT都会随着丸料空间密度的增加而增加,如公式(14)所

PT=(π.d2)/100.4/3.P.S.D. (14)

例如,如果P.S.D等于3,那么在我们定义的体积中将有4个反射的丸粒(假设反射丸粒的速度是入射丸粒的75%)。当d=1mm时,那么PT=12.8%。单个丸粒发生“严重碰撞”的概率为发生“任何碰撞”的四分之一,在这个例子中为3.2%。

丸粒碰撞不仅发生在1平方厘米中,同时也会发生在同一排的其它立方体中。这种立方体的数量取决于丸流和零件界面的几何状态。如图9所示的例子中,表面为平面的零件会产生最多的立方体个数,因此也会产生最多的倍率系数。

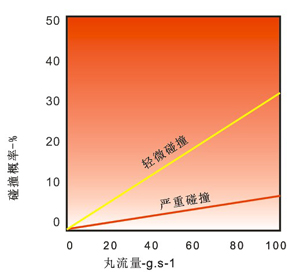

对于每一种丸料,对一个零件进行喷丸后产生的碰撞概率是与丸流的丸料空间密度直接成正比的。丸料空间密度是与丸流量MF成正比的。因此我们可以得到一个重要的关系:

对于每一种丸料,对一个零件进行喷丸后产生的碰撞概率是与丸流量成正比的。

图11显示了碰撞概率与丸流量的正比关系。需要注意的是,该图中所使用的数据与前述的例子相同,即钢丸的直径为0.5mm,丸料速度为60m.s-1,丸料束流的圆锥体截面的面积为400mm2。

图11. 在给定的喷丸参数条件下,丸流量对碰撞概率的影响

讨论

所有丸料束流的显著特性可以用一定的精度进行表示。要计算出来这些特性的具体值,需要知道丸料束流的分散角。分散角是由喷枪的高宽比(长度/直径比)和喷枪的形状所决定的。目前市场上有数百种喷嘴,包括了各种形状、材料和高宽比。从喷嘴中喷射出来的丸料束流的分散角是非常重要的,但是令人惊讶的是,目前关于此课题还没有任何的公开发表的信息和资料。喷丸工程师一般是基于过往的经验以及推测来选择合适的喷嘴角度。

所有工艺参数的控制都会收到参数变化性的影响。在一个喷丸过程中,重要参数比如丸流量、丸料尺寸、丸料速度和丸料形状在某一程度上都是一个变化的量。例如,喷嘴的直径会在使用过程中发生磨损,因此会影响到丸料束流的性能。

对于丸料束流的各个参数进行定量可以帮助我们研究喷丸过程的许多方面。本篇文章中讲到的碰撞概率的例子就表明了在一定的喷丸参数下,入射丸粒和反射丸粒会存在发生“严重碰撞”的概率。与入射丸料打击零件表面的情况相比,丸粒相撞会产生更大的相对速度,因此其对丸料的破碎率贡献更大。入射丸粒与反射丸粒发生碰撞后将会偏离垂直入射零件表面的轨迹。随着丸流量的降低,丸料的碰撞概率和破损率都会随之降低。但是,这同时带来的另外一个问题就是要达到相同的覆盖率,所需喷丸时间会更长。非常值得注意的一点就是,对零件进行过多的喷丸,不仅会浪费喷丸时间以及降低零件表面的性能,同时也会增加丸料的破损率。

上一篇: 第二十期 丸料束流的喷丸强度变化性

下一篇: 第二十二期 水喷强化与水喷丸强化

沪公网安备 31011402005501号

沪公网安备 31011402005501号